بهینهسازی نگهداری و تعمیرات در انقلاب صنعتی چهارم

این مقاله به بررسی شیوههای بهینهسازی نگهداری و تعمیرات و بهویژه، تحلیل سیستماتیک اطلاعات، دادهها و دانشی که از این مسیر در پارادیم انقلاب صنعتی چهارم بدست میآید، میپردازد.

۱-مقدمه

جوامع صنعتی برای تولید و توزیع کالا و خدمات به فناوری متکی هستند. داراییهای فیزیکی و تجهیزات صنعتی در اثر طول عمر و استهلاک، بهناچار در معرض آسیب و خرابی هستند و این موضوع بر میزان تولید محصولات و سطح کیفی آنها اثر میگذارد. بهمنظور مقابله با این مشکل، فعالیتهای بهرهبرداری و نگهداری و تعمیرات (O&M) که سهم نسبتاً قابل توجهی از هزینههای تولید را بهخود اختصاص میدهند، با دقت برنامهریزی، اجرا و کنترل میشوند. با توجه به اثرات سوء خرابیها و حوادث، دیدگاه فعالان صنعت به موضوع نگهداری و تعمیرات، از یک اقدام ضروری و بعضاً دستوری، به رویکردی استراتژیک تبدیل شده است؛ بهنحویکه مدیران و تصمیمگیران این حوزه، سرمایهگذاریهای قابل توجهی را بهمنظور بهبود قابلیت اطمینان، دسترسپذیری، کارآیی، اثربخشی و پایداری تجهیزات و داراییها انجام میدهند. از دیگر سو، با توجه به اینکه شناسنامه سیستم عملیاتی، وضعیت سلامت قطعات و تجهیزات، موجودی قطعات یدکی، تقاضای محصولات نهایی، برنامه تولید و عدم اطمینانهای متعدد در صنایع از ورودیهای مهم در تدوین برنامه ریزی نگهداری و تعمیرات است، بنابراین دیگر نمیتوان به این موضوع صرفاً به شکل فعالیتی فرعی نگریست. از این رو، امروزه تقاضا برای ارتقاء و بهینهسازی برنامهریزی و اجرای نگهداری و تعمیرات افزایش یافته است.

از گذشته، مشکلات و چالشهای متعددی در مسیر بهینهسازی نگهداری و تعمیرات وجود داشته است که مهمترین آنها عبارتند از :

- جمع آوری اطلاعات، استخراج داده و دانش مورد نیاز

- پیچیدگی برخی از تجهیزات

- نحوه پیادهسازی مدلهای تئوری در صنعت

امروزه اما، حوزه نگهداری و تعمیرات با بهرهگیری از فناوریهای توسعه یافته ناشی از انقلاب صنعتی چهارم، توانسته بر بسیاری از مشکلات مربوط به بهینهسازی و اجرای مدلهای نگهداری و تعمیرات فائق آید. همانطور که میدانیم، انقلاب صنعتی چهارم بر پایه امکان استخراج و بازیابی حجم انبوهی از داده از طریق سنسورها، رباتها و فناوریهای نوین نظیر هوش مصنوعی (AI)، واقعیت افزوده (AR)، یادگیری ماشین (ML)، کلان داده (Big Data) و اینترنت اشیاء (IoT) رُخ داده است. بهرهگیری مؤثر از دادههای دریافتی از چنین سیستمهایی، میزان وابستگی به اطلاعات دریافتی از خُبرگان را کاهش داده است. بهمنظور رفع مشکلات و چالشهای مذکور، الگوریتمهای هوش مصنوعی به شکل چشمگیری توانایی استخراج اطلاعات مورد نیاز برای شناسایی شرایط و اَعمال ناایمن (Anomaly)، کشف علل وقوع و پیشبینی خرابیها، شرایط عملیات و تولید را دارند. در واقع هوش مصنوعی، میتواند در راستای منطبق نمودن برنامه نگهداری و تعمیرات با واقعیات اجزاء سیستم، بهکار گرفته شود. همچنین یادگیری عمیق (DL) میتواند به شکل مؤثری با کلان دادههای دریافتی از سیستمهای پیچیده و شناسایی وابستگیهای بین اجزاء آن تعامل نماید.

در ادامه و بهمنظور بررسی و تحلیل بهینهسازی تعمیرات و نگهداری در انقلاب صنعتی چهارم، موارد زیر بررسی میگردند:

- اطلاعات، داده و دانش در دسترس برای بهینهسازی

- معیارهای بهینهسازی

- خروجیها و ستادههای بهینهسازی

هدف از این بررسیها، ترسیم چالشهای موجود، پیشرفتهای حاصله در فرآیند بهینهسازی برنامههای نگهداری و تعمیرات، فرصتهای بالقوه موجود برای ارتقاء و روندهای روبهرشد در این حوزه میباشد. در این مقاله، همچنین به شیوههایی که اخیراً توسعه یافته است از قبیل یادگیری تقویتی (RL) و استراتژی نگهداری و تعمیرات تجویزی نیز پرداخته خواهد شد.

۲-استراتژیهای نگهداری و تعمیرات

مفهوم نگهداری و تعمیرات داراییها دربرگیرنده تمامی فعالیتهایی است که بر اساس تنوع تجهیزات و بهمنظور پایش، بازیابی یا بهبود عملکرد تجهیز و جلوگیری از خارج شدن تجهیز از مدار سرویس، انجام میشود. استراتژیهای نگهداری و تعمیرات را میتوان در دو دستهبندی کلی زیر طبقهبندی نمود :

نگهداری و تعمیرات اصلاحی : بهمنظور بازیابی عملکرد تجهیز پس از خرابی کاربرد دارد. این استراتژی برای تجهیزاتی که خرابی آنها تبعات بزرگی چه بهلحاظ ایمنی و عملکردی و چه از نظر هزینه نداشته باشد و قطعات بسهولت قابل جایگزینی و تعویض باشند، استفاده میشود.

نگهداری و تعمیرات پیشگیرانه : این رویکرد با هدف جلوگیری از توقف عملیات و قبل از وقوع خرابی بهکار میرود و دارای ۵ نوع به شرح ذیل است:

- نگهداری و تعمیرات زمانبندیشده : این استراتژی با استفاده از اطلاعات جمعآوری شده از زمان و تعداد دفعات خرابیهای قبلی و مدت تعمیر و نگهداری، برنامهریزی میشود. در این روش وظایف مربوط به بهبود زمانبندی، بدلیل وقوع عدم اطمینانهای متعدد ناشی از استهلاک تجهیزات دشوار است، اما با این وجود، برای تجهیزات با ریسک بالا که خرابی و توقف آنها موجب تبعات ایمنی و اقتصادی و کاهش عظیم تولید میشود، مناسب است. همچنین در تجهیزاتی که تأمین قطعات یدکی و فرآیند جایگزینی در آنها طولانی و زمانبر است، این روش مورد استفاده قرار میگیرد.

- نگهداری و تعمیرات مبتنی بر فرصت : هدف از این روش، اجرای نگهداری و تعمیرات در تعداد زیادی از تجهیزات و قطعات بصورت همزمان است. در این روش به محض وقوع توقف و یا خرابی، اجزاء مشابه سیستم که دارای کارکرد و یا عملکرد یکسانی هستند بازبینی و یا جایگزین میشوند. این استراتژی برای سیستمهایی که دارای اجزاء مشابه بوده و یا تهیه ماشین آلات، تجهیزات و ابزار مورد نیاز نگهداری و تعمیرات در آنها پرُهزینه باشد، کاربرد دارد.

- نگهداری و تعمیرات مبتنی بر شرایط : مشابه با نگهداری و تعمیرات زمانبندی شده، هدف این روش نیز، جلوگیری از بروز توقف عملیات میباشد. لیکن برنامهریزی انجام نگهداری و تعمیرات در این روش، بر اساس دادههای دریافتی از وضعیت و شرایط تجهیزات صورت میگیرد. پیادهسازی این روش، نیازمند وجود سیستم پایش استهلاک تجهیزات و جمعآوری دادههای کمی مربوط به وضعیت آنها است. این روش برای تجهیزاتی مناسب است که توقف آنها هزینهای به مراتب بالاتر از بهکارگیری ابزار پایش و کنترل دارد.

- نگهداری و تعمیرات پیشگویانه : بهعنوان روش توسعه یافته از نگهداری و تعمیرات مبتنی بر شرایط، در این شیوه، دادهها بیش از پیش نظارت و پایش میشوند تا پیشآگاهی لازم بهمنظور امکانپذیری برآورد زمان خرابی و برنامهریزی نگهداری و تعمیرات صورت پذیرد. لازمه بهکارگیری این روش، وجود تجهیزات پایش و ابزارهای تشخیصی مورد نیاز برای جمعآوری داده از عملیاتی است که میتوانند بهشکل مؤثری بر فرآیند استهلاک و مکانیزم خرابی اثر بگذارند. این روش برای تجهیزاتی مناسب است که توقف آنها هزینهای به مراتب بالاتر از تأمین ابزار تشخیصی داشته و یا تهیه قطعات یدکی و یا جایگزینی به آسانی صورت نگیرد.

- نگهداری و تعمیرات تجویزی : این روش فراتر از پیشبینی زمان خرابی قطعات بوده و مبتنی بر سناریوهایی است که توسط مدیریت تولید و بهرهبرداری ارائه میگردد و بر اساس دادههای دریافتی از تجهیزات و با درنظر گرفتن پتانسیل وقوع هر یک از سناریوها و ارزیابی اثرات وقوع هر یک، توصیههایی را درخصوص اقدامات بایسته ارائه مینماید. این نوع نگهداری و تعمیرات، پیشبینیهای شکست یا خرابی را بهمنظور بهینهسازی اقدامات نگهداری و تعمیرات استخراج مینماید. اقدامات توصیهای در این روش، هم مربوط به نگهداری و تعمیرات و هم مربوط به بهرهبرداری و عملیات میباشد. بهعنوان مثال راهاندازی پمپ با دورهای پایینتر از خروجی اسمی بهمنظور جلوگیری از تسریع در استهلاک آن و ایجاد زمان لازم برای تأمین قطعات جایگزین، میتواند یکی از توصیههای نت تجویزی باشد. لازمه اجرای این روش، وجود دادههای قبلی، اطلاعات بهرهبرداری و عملیاتی و سیستمهای پایش مورد اشاره میباشد.

۳-بهینهسازی نگهداری و تعمیرات :

مسئله بهینهسازی، دربرگیرنده ویژگیهای مختلفی از یک سیستم میباشد که لازم است بهینه گردند. بهطور خاص، در حوزه نگهداری و تعمیرات، ویژگیهایی که بهینهسازی میگردند عبارتند از ؛ تعداد دفعات و میزان مداخلات نگهداری و تعمیرات، آستانه تشخیص زوال، استراتژی نگهداری و تعمیرات مورد استفاده، قابلیت اطمینان، ایمنی و پایداری تجهیزات، تعداد مجاز و فاصله بین بازرسیهای متوالی و حداکثر هزینه قابل قبول در انجام نگهداری و تعمیرات. بنابراین مسئله بهینهسازی میتواند به شکل زیر فرموله گردد :

argminx (argmaxx) F(x)

subject to hi(x) ≤ bi

i = 1, …, m

که در فرمول، x ویژگیهای مختلف سیستم نگهداری و تعمیرات از قبیل برنامهریزی مداخلات نگهداری و تعمیرات، کشف آستانه زوال، اقدامات مورد نیاز و … است که می بایست بهینه گردد. تابع هدف F(x) نیز اهدافی نظیر قابلیت اطمینان، ایمنی و پایداری را در بر میگیرد. محدودیتهای تابع hi(x) وbi میتواند آیتمهایی نظیر حداکثر توان خروجی سیستم، فاصله مجاز بین دو بازرسی متوالی، حداقل قابلیت اطمینان یا حداکثر هزینه مجاز انجام نگهداری و تعمیرات و … باشد. در عمل x، F(x)، (hi(x، biبه میزان دانش، اطلاعات و دادههای در دسترس درخصوص رفتار سیستم و محیط پیرامون آن وابسته است.

۱٫۳- دانش، اطلاعات و دادهها:

منابع دریافت دانش، اطلاعات و دادهها با تعریف تابع بهینهسازی، میزان در دسترس بودن و نوع خاصی از ورودیهای مورد نیاز مِتُد بهینهسازی مرتبط است و در دو دسته تقسیم بندی میگردد: الف) نوع اطلاعات و دادهها که در اینجا با عناوین «دانش تخصصی»، «مدلهای ریاضی» و «داده» کلاسهبندی میگردد و در فُرمت اعداد و ارقام، اطلاعات متنی و یا تصویر قابل ارائه است و ب) سرفصل اطلاعات و دادهها که به آنچه دانش و اطلاعات دریافتی نمایانگر آن هستند، بستگی دارد. در همین راستا، نوعاً اطلاعات و دادههای بهکار رفته در مدل بهینهسازی، نمایانگر میزان مداخلات نگهداری و تعمیرات، قابلیت اطمینان اجزاء سیستم، دسترسپذیری، ایمنی، فرآیند استهلاک تجهیزات، وضعیت سلامت سیستم و اجزاء آن، طبیعی/غیر طبیعی بودن شرایط نا ایمن (Anomaly) کشف شده، کلاسهبندی نوع شرایط غیرطبیعی، خروجی ماژول تشخیص عیب و نقص و پیشبینی عمر مفید باقیمانده قطعات (RUL)، ماژول پیشآگهی از عیب و نقص، شرایط عملیاتی سیستم و سایر اطلاعات مورد نیاز برای تعریف تابع هدف، میباشد.

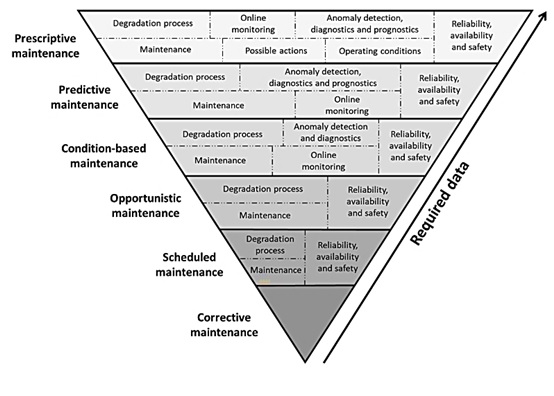

شکل زیر نوع اطلاعات و دادههای مورد نیاز هر یک از استراتژیهای نگهداری و تعمیرات را نشان میدهد.

بر اساس تصویر فوق، مدلهای بر پایه ایمنی، پایداری و دسترسپذیری برای توسعه نگهداری و تعمیرات زمانبندی شده و مبتنی بر فرصت، بهکار گرفته میشوند. مدلهای بر پایه استهلاک تجهیزات و دریافت دادههای آنلاین از وضعیت سلامت آنها، اساس توسعه استراتژیهای نگهداری و تعمیرات مبتنی بر شرایط و پیشگویانه را تشکیل میدهند و دادهها و مدلهای مربوط به شرایط تولید و عملیات که بر استهلاک و خرابی اجزاء و قطعات اثر دارند، برای توسعه استراتژیهای نگهداری و تعمیرات تجویزی بهکار گرفته شدهاند.

۲٫۳- معیارهای بهینهسازی

تابع هدف F(x) که استراتژی بهینهسازی نگهداری و تعمیرات را هدایت میکند، اغلب با لحاظ معیارهای متفاوت، تعریف میشود. از این رو لازم است بین روشهای تک معیاره و چند معیاره تمایز قائل شویم.

توابعی که تنها یک معیار را بهینه مینمایند، بر ویژگیهای عملکردی زیر متمرکز هستند :

- معیار اقتصادی از قبیل هزینه نگهداری و تعمیرات، هزینه چرخه عمر تجهیز، سودآوری، تولید از دست رفته و تقاضای برآورده نشده

- معیار ایمنی و پایداری با لحاظ کاهش نقایص و پیامدها، دسترسپذیری، قابلیت اطمینان، ریسک و تابآوری

توابع چندمعیاره، ویژگیهای زیر را نیز در نظر میگیرند :

- اثربخشی مدیریت پرسنل و لجستیک؛ بهعنوان مثال کیفیت تغییر شیفتهای کاری، مدیریت موجودی قطعات یدکی و …

- اثرات نگهداری و تعمیرات بر کارآیی داراییها از منظر پایداری تجهیزات، اثرات محیطی، کیفیت محصولات و …

- زمان از دست رفته شامل تأخیرات زمانی ناشی از انجام نگهداری و تعمیرات بر سایر فعالیتها

- امکانسنجی دسترسی به تجهیزات در اثر زمان مداخلات نگهداری و تعمیرات

بررسی ها حاکی از این است که با توجه به پیچیدگیهای صنعت و نیاز به کسب حداکثر رضایتمندی از منظر معیارهای مختلف، بهینهسازی چندمعیاره تبدیل به یک روند رو به رشد در تحقیقات و صنعت شده است. بهعنوان مثال در صنایع تولیدی، کمینهسازی هزینههای نگهداری و تعمیرات همزمان با بیشینه نمودن زمان در دسترس ماشینآلات مورد توجه قرار گرفته است. مضافاً اینکه، در سالهای اخیر موضوع نگهداری و تعمیرات تبدیل به یک عامل اساسی برای دستیابی به عملیات و تولید پایدار شده است.

۳٫۳- خروجیهای بهینهسازی نگهداری و تعمیرات :

بهینهسازی نگهداری و تعمیرات شامل قالبهای متنوعی میشود که عبارتند از :

- استراتژی نگهداری و تعمیرات بهینه

- مقادیر بهینه پارامترها (از جمله دوره انجام نگهداری و تعمیرات، سن تجهیزات و آستانه زوال، نوع اقدامات و …)

- اقدامات نگهداری و تعمیرات بهینه (تعمیر، جایگزینی، سفارش قطعات یدکی، کاهش سطح تولید بهمنظور جلوگیری از استهلاک زودرس و …)

- گروهبندی بهینه اجزاء و قطعات

- استراتژی مدیریت بهینه موجودی محصول و قطعات یدکی

محبوبترین خروجیهای فرآیند بهینهسازی نگهداری و تعمیرات عبارتند از : رتبهبندی آلترناتیوهای مختلف در انتخاب استراتژی نگهداری و تعمیرات و همچنین مقادیر بهینه پارامترها. آنچه از این مسیر بهعنوان استراتژی نگهداری و تعمیرات انتخاب میگردد، استراتژی بهینهای است که تمامی محدودیتهای موجود را نیز درنظر خواهد گرفت.

از آنجاییکه انتظار میرود در پارادایم انقلاب صنعتی چهارم، نگهداری و تعمیرات تجویزی از محبوبیت فوقالعادهای برخوردار گردد؛ خروجیها و پارامترهایی همچون وضعیت لحظهای سیستم مورد توجه قرار خواهد گرفت.

۴- شیوهها و روشهای بهینهسازی :

در این مقاله، روشهای بهینهسازی از منظر ویژگیهای مختلف سیستم نگهداری و تعمیرات (مؤلفه X در معادله فوق) به شرح زیر ارائه شده است :

۱٫۴- روشهای تشخیص بهترین استراتژی نگهداری و تعمیرات

الگوریتمهای زیر که عمدتاً از دانش خُبرگان بهعنوان منبع اصلی ورودی اطلاعات بهره میگیرند؛ برای انتخاب بهترین استراتژی بهکار گرفته شدهاند :

- روش تصمیمگیری با معیارهای چندگانه (MCDM) : یکی از روشهای معمول در این دسته که عموماً در حوزه پالایشگاههای نفت و گاز و انرژیهای بادی برای بهبود بهرهبرداری و نگهداری و تعمیرات (O&M) بهکار گرفته میشود، متُد فرآیند تحلیل سلسه مراتبی (AHP) میباشد که مقایسه بین دادههای کیفی و کمی را فراهم میآورد. یکپارچگی این متد با منطق فازی (FL) آنرا قادر ساخته است تا از عهده عدم اطمینانهای فرآیند تصمیمگیری برآید. همچنین متُد فرآیند تحلیل شبکهای (ANP) در حوزه پتروشیمیها، روش تاپسیس (TOPSIS) در صنایع نظامی و روش الکتره (ELECTRE) در صنایع شیمیایی بهکار میرود.

- شبکه تصمیمگیری (DMG) : این روش یک متد پشتیبان گرافیکی است که برای انتخاب استراتژی مؤثر نگهداری و تعمیرات، معیارهای چندگانه از قبیل زمان توقف، تناوب خرابی و هزینههای خرابی بهکار میرود و زمانی که اطلاعات و دادهها تنها محدود به دانش خبرگان است، مفید میباشد. از این رو ایراد عمده این روش، اتکاء بیش از حد آن به تجارب اشخاص است. این متُد عمدتاً در صنایع اتومبیل سازی بهکار گرفته شده است.

- درخت تصمیم (DT) : روشی است که هرچند تحلیل آن ساده بوده و امکان مقایسه عملکرد آلترناتیوهای مختلف و تبعات هر یک را فراهم میآورد، لیکن برای مسائل پیچیده و تصمیمگیری برای افق بلند مدت مفید نمیباشد. این روش برای انتخاب استراتژی بهینه نگهداری و تعمیرات در صنایع نیمه هادی، توربینهای گازی و بادی و خطوط ساخت و تولید مناسب است.

۲٫۴- روشهای بهینهسازی پارامترهای استراتژی نگهداری و تعمیرات

بهمنظور تعیین پارامترهای بهینه برای استراتژی نگهداری و تعمیرات منتخب روشهای زیر مورد استفاده قرار گرفته است :

- روشهای ریاضی (MAs) : روشهای ریاضی شامل تمامی روشهایی است که در آنها معادلات ریاضی برای تعیین پارامترهای بهینه استراتژی نگهداری و تعمیرات، فرموله شده و از محاسبات دیفرانسیلی برای یافتن جواب بهینه استفاده میشود. در این روش (بهمنظور کشف زیر برنامه های تولید و نگهداری و تعمیرات بهینهای که سودآوری سیستم تولید را بیشینه مینماید) برای تحقق بهینهسازی نگهداری و تعمیرات سودآور از معادلات ریکاتی استفاده شده است. همچنین از این متد در بهینهسازی سیستم مدیریت موجودی و بهینهسازی نگهداری و تعمیرات مبتنی بر زمانبندی، بهبود برنامههای نگهداری و تعمیرات پیشگیرانه بهرهبرداری گردیده است. لازم بهذکر است که این روش برای سیستمهای نگهداری و تعمیرات ساده ای که بصورت تحلیلی و عددی قابل حل باشند مناسب است و برای مسائل پیچیده کارآیی ندارد.

- برنامهریزی عدد صحیح مختلط (MIP) : این روش برای بهینهسازی مسائلی است که در تابع هدف (خطی و یا غیر خطی) و یا محدودیتهای مسئله، متغییرهای صحیح پیوسته وجود داشته باشد مانند نگهداری و تعمیرات مبتنی بر شرایط در صنعت توزیع برق، توربینهای گازی و سیستم پرواز مناسب است. همچنین در برخی مطالعات از این متد در نگهداری و تعمیرات زمانبندی شده با ملاحظه ظرفیت تولید و پایداری آن استفاده شده است. در این حالت چنانچه نیاز به استفاده از متغییرهای تصادفی باشد، بهمنظور تعامل با عدم اطمینانها، برنامهریزی تصادفی (SP) توسعه یافته که برای زمانبندی بهینه انجام نگهداری و تعمیرات در مجموعههایی که چندین واحد تولیدی و عملیاتی دارند استفاده شده است. این روش برای یافتن پارامترهای بهینه در روشهای ترکیبی تولید بهینه و نگهداری و تعمیرات پیشگویانه در صنایع شمیایی بهکار میرود. ایراد این روش، زمانبر بودن محاسبات خصوصاً در سیستمهای پیچیده است.

- برنامهریزی پویا (DP) : روشی است برای حل مسائل تصمیمگیری چند مرحلهای که با استفاده از مفهوم شکست مسائل پیچیده به چند زیر مسئله ساده توسعه یافته است. برای مثال درخصوص مسائلی با افق زمانی طولانی مدت، این روش مسئله را به چند زیر مسئله که در زمان خود حل خواهند شد تبدیل میکند. از این روش برای تعیین استراتژی بهینه برنامهریزی نگهداری و تعمیرات در صنایع زیر استفاده شده است : شبکههای جادهای درنظر گرفتن محدودیتهای بودجه، نگهداری و تعمیرات زمانبندی شده با لحاظ نمودن مدیریت موجودی قطعات یدکی، برنامه نگهداری و تعمیرات در صنعت هوانوردی، استراتژی بهینه نگهداری و تعمیرات درسیستم انتقال برق فشار قوی و بهینهسازی نگهداری و تعمیرات زیرساختهای فرسوده استفاده شده است. از جمله ایرادات مهم این روش، ضعف در ابعادپذیری و نیاز به تعریف صریح و شفاف احتمالات انتقال بین حالات مختلف سیستم است که مناسب سیستمهای بسیار پیچیده نمیباشد.

- الگوریتم جستجوی فرا ابتکاری (MSAs) : این روش محاسباتی برای یافتن پاسخ بهینه تقریبی یک مسئله (که پاسخ بهینه بصورت مکرر تغییر مییابد) مناسب است. الگوریتم ژنتیک (GA) یکی از روشهای متداول در این متد است که برای تشخیص آستانه زوال تجهیزات با هدف انتخاب بهترین برنامه نگهداری و تعمیرات در صنایعی مانند؛ شبکه زیرساختها، صنایع ریلی و … استفاده شده است. همچنین از الگوریتم ژنتیک با اهداف چندگانه (MOGAs) برای بهینهسازی برنامههای نگهداری و تعمیرات پیشگیرانه و تعیین خط مشی بازرسی در سیستمهای ایمنی استفاده شده است. سایر الگوریتمهای بهینهسازی فرا ابتکاری که در نگهداری و تعمیرات بهکار میرود عبارتند از : جستوجوی شبکهای (Grid Search)، الگوریتم نلدر- مید (Nelder-Mead)، الگوریتم جستجوی هارمونی (HS)، تکامل دیفرانسیل (DE)، الگوریتم بهینهسازی ازدحام ذرات (PSO)، الگوریتم تبرید شبیهسازیشده (SA)، الگوریتم بهینهسازی کلونی (Artificial Colony Optimization)، بهینهسازی کلونی مورچگان (ACO)، الگوریتم کلونی زنبور عسل (Artificial bee colony) که نمونههایی از کاربرد این روشها به شرح ذیل ارایه میگردد :

- روش جستوجوی شبکهای برای برنامه تنظیم مداخلات تعمیر و نگهداری در صنعت توزیع برق، بهینهسازی استراتژی نگهداری و تعمیرات در صنعت باتری، مقایسه استراتژیهای مختلف نگهداری و تعمیرات در صنایع تولیدی و صنایع انرژیهای بادی.

- الگوریتم نلدر- مید نیز برای بهینهسازی و تحلیل عملکرد سیاستهای مختلف نگهداری و تعمیرات در صنایع تولیدی.

- الگوریتم جستجوی هارمونی برای یافتن بهترین استراتژی نگهداری و تعمیرات در پُلها

- الگوریتم بهینهسازی ازدحام ذرات در بهینهسازی مداخلات نگهداری و تعمیرات در سیستمهای ساخت و تولید و استراتژی نگهداری و تعمیرات مبتنی بر فرصت در صنعت انرژیهای بادی

- الگوریتم تبرید شبیهسازیشده برای بهینهسازی برنامه نگهداری و تعمیرات زمانبندی شده در پلها

- الگوریتم بهینهسازی کلونی برای سازی زمانبندی بهینه انجام نگهداری و تعمیرات در توربینهای بادی فراساحل

- الگوریتم کلونی زنبور عسل برای بهینهسازی استراتژی نگهداری و تعمیرات مبتنی بر فرصت در صنعت انرژیهای بادی

بهطور کلی، الگوریتمهای فرا ابتکاری بهسادگی قابل فهم و قابل انطباق با مسائل مختلف بهینهسازی بوده، لیکن پاسخهای بهینهای را که در سطح جهانی همگرا باشند، تضمین نمینمایند.

۳٫۴- روشهای انتخاب اقدامات بهینه نگهداری و تعمیرات :

مهمترین روش این بخش یادگیری تقویتی است؛

یادگیری تقویتی (RL) : این روش شاخهای از برنامهریزی پویا (DP) بوده که در آن یادگیری از طریق مجموعه بهینه ای از اقدامات برای به حداکثر رساندن یک تابع هدف از طریق آزمون و خطا رخ میدهد. بر خلاف برنامهریزی پویا، روش یادگیری تقویتی نیازی به تعریف احتمالات انتقال در بین حالت های سیستم نداشته، که آن را برای بهینهسازی تعمیر و نگهداری در سیستم های پیچیده مناسب مینماید. هنگامی که یک شبکه عصبی مصنوعی به عنوان عامل یادگیری بهکارگرفته میشود؛ تمام منابع اطلاعاتی موجود، از جمله پیشبینیها درخصوص وضعیت سلامت و عملکرد آتی اجزاء سیستم به عنوان ورودی مورد استفاده قرار گیرد که میتواند به بهینهسازی استراتژیهای نگهداری و تعمیراتی که وابسته به دادههای آنلاین هستند، کمک نماید. خروجی حاصل از بهکارگیری این روش، میتواند بهترین اقدامات لازم در تعمیر و نگهداری تجویزی باشد (حتی بدون نیاز به استراتژی از پیش تعیین شده). از این روش در بهینهسازی نگهداری و تعمیرات در صنایع مختلف از جمله سیستمهای پمپاژ، توربینهای گازی، کارخانههای تولیدی، سیستمهای هوانوردی، صنعت فولاد، زیرساختها، خطوط لوله نفت و گاز، نیروگاههای اتمی و … استفاده شده است. این روش با وجود همه مزایایی که دارد با محدودیتهایی نظیر حجم بالای محاسبات رایانهای و عدم تضمین همگرایی پاسخ ارائه شده با راهحل بهینه مواجه است.

۵- یافتهها :

در این بخش چالشهای مرتبط با بهینهسازی نگهداری و تعمیرات در انقلاب صنعتی چهارم و روندهای نوظهور مرتبط با آن، مورد بحث و بررسی قرار میگیرد.

۱٫۵- چالشهای بهینهسازی نگهداری و تعمیرات :

- چالشهای مربوط به پیچیدگی سیستمهای صنعتی : حل این چالش نیازمند توسعه متدهایی است که بتوانند با سیستمهای چند منظوره همراه با معیارهای چندگانه، عدم اطمینانهای سیستم و وابستگیهای بین اجزاء و زیر سیستمها تعامل نماید. این موضوع مستلزم جایگزینی استراتژیهای نگهداری و تعمیرات ایستا با نت پویا بهمنظور انطباق با رخدادهای غیرمنتظره و نیز تغییراتی که در لحظه رخ میدهد، میباشد. از آنجاییکه کمیسازی دادههای کیفی، منجر به بروز خطا و اتخاذ تصمیمات غیر بهینه میگردد، لذا استفاده گسترده از روشهای داده محور در انقلاب صنعتی چهارم که نمایانگر مدلهای متناسب با دادهها و عدم اطمینانها باشد، الزامی است.

- چالشهای مربوط به دریافت و پردازش دادهها : برای حل این چالش، انقلاب صنعتی چهارم فناوریهای لازم را بسادگی فراهم آورده است. با این حال استفاده از فرصتهای ایجاد شده در بهرهبرداری از دادهها و اطلاعات جدید در مقابل سرمایه مورد نیاز برای تأمین تجهیزات و نرمافزارهای موردنیاز در انجام تحلیلهای موردی و نیز آموزش کاربران برای استفاده از این سیستمها در تصمیمات مربوط به عملیات، کنترل و نگهداری و تعمیرات میبایست بهدقت مورد ارزیابی قرار گیرد. در این روش از یک سو باید مدیریت صحیح دسترسی به دادهها و اطلاعات در حال افزایش و از سوی دیگر احتمال اینکه دادهها و اطلاعات دریافتی برای پیادهسازی استراتژیهای نگهداری و تعمیرات پیشرو مناسب نباشند، مد نظر قرار گیرد. استفاده از مزایای این فناوریها در دریافت اطلاعات و دادههای جدید در صنایعی نظیر نیروگاههای اتمی و سیستمهای هوانوردی که مسئله ایمنی در آنها بسیار حیاتی بوده و یا در صنایعی مانند سایتهای انرژی بادی فراساحل که نگهداری و تعمیرات بسهولت انجامپذیر نیست، توصیه شده است.

- چالشهای مربوط به معیارهای جدید در بهینهسازی نگهداری و تعمیرات : انقلاب صنعتی چهارم در عصری ظهور یافته که چالشهای زیست محیطی و چالشهای مرتبط با جوامع مدرن مورد توجه روزافزون قرار گرفته و مفاهیمی نظیر پایداری و تاب آوری به امری حیاتی تبدیل شده است. از اینرو شرکتها میبایست موضوعات تجاری و ایمنی را بصورت توأمان مد نظر قرار دهند. علیرغم اهمیت موضوع، فعالان صنعت بهشکل شایستهای به این مسائل نمیپردازند و عمده ارزیابیهای آنها بدلیل کمبود معیارها و ضوابط رسمی به بررسی جنبههای کیفی موضوع معطوف شده است.

- چالشهای مربوط به تعمیرات و نگهداری تجویزی : در انقلاب صنعتی چهارم، مفاهیم نگهداری و تعمیرات از پایش وضعیت استهلاک تجهیزات و پیشبینی خرابی آنها به تجویز مناسبترین اقداماتی که میتوانند بهشکلی بهینه کل سیستم و محیط پویای آن را مدیریت نمایند، در حال تغییر است. این تغییرات نیازمند توجه به توسعه چارچوبهای بهینهسازی مناسب برای پردازش تمامی اطلاعات دریافتی و عدم اطمینانهای مرتبط با آنها، مدیریت حجم زیادی از دادههای مربوط به وضعیت سیستم و اقدامات نگهداری و تعمیرات ممکن میباشد.

۲٫۵- روندها در متُدهای بهینهسازی نگهداری و تعمیرات

بهمنظور مواجهه با چالشهای مطرح شده، روندهای نوظهور در حوزه بهینهسازی نگهداری و تعمیرات مورد بررسی قرار میگیرد :

- روندهای نوظهور مربوط به پیچیدگی سیستمهای صنعتی : در این حوزه انتظار میرود در سالهای آینده روشهای تصمیمگیری چندمعیاره و فرا ابتکاری بیش از پیش مورد توجه قرار گیرد. بهویژه اینکه روشهای تصمیمگیری چندمعیاره برای بررسی معیارهای کیفی و کمی مناسب بوده و میتوانند راهکارهایی را که تفسیر آنها نیازی به استفاده از تکنولوژی خاص ندارد، ارائه نمایند. انتظار میرود پژوهشها به سمت استفاده توأمان از این روشها و روشهای مدیریت عدم قطعیت نظیر منطق فازی و کلان دادهها حرکت کند. روشهای فرا ابتکاری نیز نشان دادهاند که میتوانند استراتژیهای بهینه نگهداری و تعمیرات را برای سیستمهای پیچیده که عدم قطعیت در آنها قابل توجه است، ارائه نمایند. این روشها همچنین برای فرموله کردن مسائل مختلف کارآمد هستند. همانطور که قبلاً نیز اشاره شد، روشهای فرا ابتکاری با محدودیت عدم تضمین ارائه راهکار بهینه جهانی و تناسب محاسبات روبرو هستند که توسعه روشهای هوش مصنوعی میتواند این محدودیتها را برطرف نماید. با توجه به لزوم مدیریت عدم قطعیتهای ناشی از سیستمهای پیچیده، پیشبینی میگردد روشهای جدید یادگیری ماشین نظیر یادگیری تقویتی بههمراه استفاده از هوش مصنوعی محبوبیت بیشتری خواهند یافت.

- روندهای نوظهور مربوط به دریافت و پردازش دادهها : با استفاده از امکانات ایجاد شده در انقلاب صنعتی چهارم نظیر سنسورها، مقادیر زیادی از دادههای ناهمگن (حاوی اطلاعات ارزشمندی از وضعیت سیستم، استهلاک اجزا و محیط آن) در دسترس قرار میگیرد. به طور خاص، انتظار میرود پس از دریافت دادهها و اطلاعات آنلاین از سیستم، میزان وابستگی بهینهسازی تعمیر و نگهداری به دانش خبرگان کاهش یافته و در نتیجه از عدم قطعیتها کاسته و منجر به تصمیمگیری با کمترین سوگیریها و خطاهای شناختیگردد. در این راستا، یکی از چالشهای اصلی روشهای بهینهسازی نگهداری و تعمیرات، بهره گیری کامل از تمامی دادهها و اطلاعات موجود است. برای رفع این مشکل، انتظار میرود رویکردهای تصمیمگیری چندمعیاره و فرا ابتکاری جایگزین روشهای مرسوم شوند که نشادن دادهاند میتوانند مقادیر زیادی از دادهها را در مسائل بهینهسازی مدیریت کنند. ادغام الگوریتم های جدید هوش مصنوعی و رویکردهای داده محور که قادر به مقابله با عدم قطعیتها هستند، در رویکردهای بهینهسازی تعمیر و نگهداری به ویژه با توجه به افزایش تقاضا برای تعمیر و نگهداری تجویزی یک زمینه تحقیقاتی ضروریای است که باید مورد توجه قرار گیرد. با این حال، اگرچه برنامههای رمزگذار خودکار در تشخیص شرایط نا ایمن، شبکههای عصبی عمیق (DNN) برای بیان وضعیت سلامت فعلی و آینده تجهیزات ، شبکههای عصبی مکرر (RNN) برای دریافت تکامل دینامیکی سیگنالها، شبکههای عصبی همگشتی (CNN) برای طبقه بندی تصاویر و پردازش زبان طبیعی (NLP) برای استخراج اطلاعات از متون پیشنهاد شده، لیکن ادغام مؤثر این الگوریتمها در روشهای بهینهسازی تعمیر و نگهداری هنوز در مراحل اولیه خود است.

- روندهای نوظهور مربوط به معیارهای جدید در بهینهسازی نگهداری و تعمیرات : مفاهیم اصلی در انقلاب صنعتی چهارم بر موضوعاتی نظیر افزایش عملکرد، کارایی و ایمنی صنایع با استفاده از امکانات موجود در هوش مصنوعی، سیستمهای سایبری، اینترنت اشیا و روباتیک متمرکز شده است. از آنجاییکه در سالهای اخیر، علاقه جامعه مدرن به چالشهای مرتبط با موضوعات تابآوری و پایداری گسترش یافته، لذا هدف از انقلاب صنعتی پنجم (که بر اساس پارادایم انقلاب صنعتی چهارم و با تأکید بر نقش تحقیق و نوآوری برای حمایت از صنایع توسعه یافته) ارایه خدمات پایدار و طولانی مدت به بشریت با در نظر گرفتن چالشهای گسترده جوامع بشری، میباشد. در نتیجه، بهینهسازی تعمیر و نگهداری با در نظر گرفتن معیارهای جدید همراه با معیارهای عملکردی و ایمنی تکامل خواهد یافت. این امر مستلزم امکانپذیری تعریف مقادیر قابل اندازهگیری در ارزیابی عملکرد استراتژیهای نگهداری و تعمیرات با توجه به انعطافپذیری و پایداری سیستمها است از قبیل تعریف شاخص کمی برای محاسبه معیارهای ایمنی، قابلیت اطمینان، پایداری و تابآوری سیستم.

- روندهای نوظهور مربوط به تعمیرات و نگهداری تجویزی : آخرین روند برجسته در این حوزه، تعمیر و نگهداری تجویزی است که محبوبیت آن به سرعت در بین پژوهشگران حوزه نت در حال افزایش است. یکی از دلایل عدم عمومیت نیافتن این استراتژی تاکنون این است که طبق تصور رایج در بین فعالان این حوزه، همیشه باید از تعمیر و نگهداری اصلاحی اجتناب نمود؛ زیرا استراتژیهای تعمیر و نگهداری موجود ارائهگر بهترین راهحلها هستند. این رویکرد البته، همواره صحیح نیست، زیرا مناسبترین استراتژی نگهداری و تعمیرات میبایست با لحاظ نمودن ویژگیهای هر یک از اجزاء سیستم و با توجه به عملکرد، هزینهها، حیاتی بودن، قوانین زیست محیطی و اهداف شرکتها انتخاب شود. بنابراین، لازم است یک استراتژی نگهداری و تعمیرات پویا و انعطاف پذیر که سازگار با شرایط خاص سیستم و محیط آن باشد انتخاب گردد.

۶-نتیجهگیری:

پیچیدگیهای سیستمها و تجهیزات صنعتی، ایجاب میکند بهینهسازی استراتژیهای نگهداری و تعمیرات بنحوی توسعه یابد که قادر باشد به صورت همزمان اهداف چندگانه را بهینه کرده و نیز بهطور شایسته با عدم قطعیتهایی که بر رفتار و عملکرد سیستم اثر میگذارند مواجهه نماید. پیشرفتهای حاصل از انقلاب صنعتی چهارم از جمله هوش مصنوعی و یادگیری عمیق، نویدبخش دسترسی به دادهها و اطلاعات مفید و کاربردی از وضعیت اجزاء سیستمهایی که لازم است بنحو مقتضی بررسی و بهینه گردند، میباشد. الزام به بهینهسازی معیارهای نگهداری و تعمیرات، تقاضا برای توجه به شاخصهای پایداری و تابآوری را در سیستمهای نت افزایش داده است. همزمان، تقاضا برای نگهداری و تعمیرات تجویزی که به موضوع بهرهبرداری و نگهداری و تعمیرات (O&M) در صنایع میپردازد، تشدید شده است.

(مهر ۱۴۰۲)